DIGITAL TWIN

Název společnosti: DEL a.s.

Obrat: 850 mil. Kč

Počet zaměstnanců: 300

Obor: Automatizace technologických procesů a výrobních linek včetně integrace různých typů robotů

Aplikace nástrojů Průmyslu 4.0

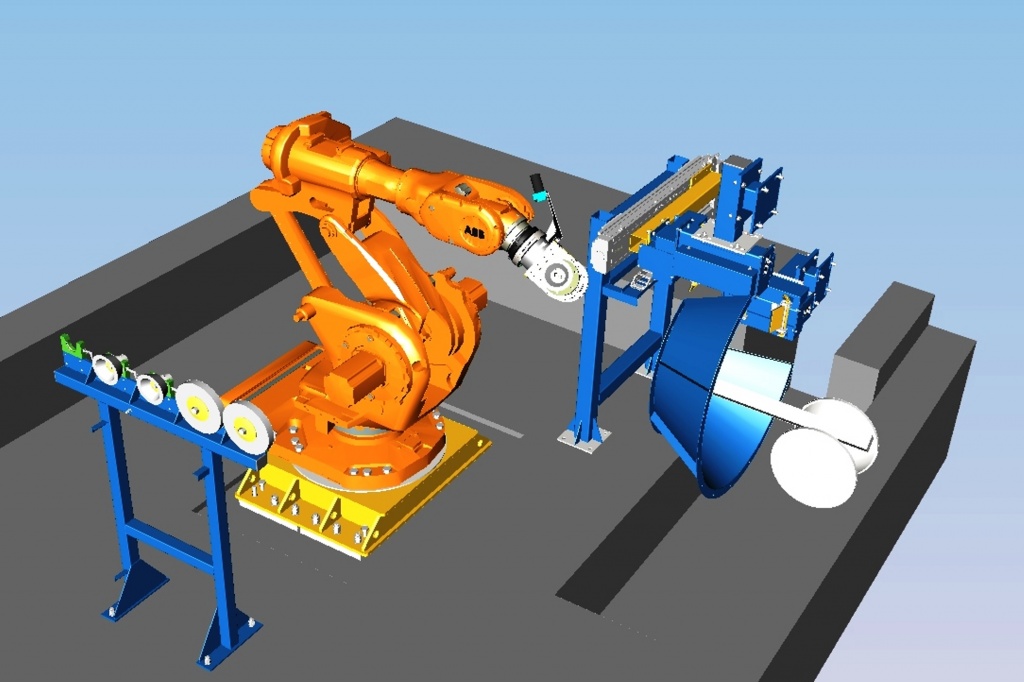

Akciová společnost DEL, významný český integrátor robotů a zakládající partner Národního centra Průmyslu 4.0, má dlouholeté zkušenosti s pokročilou automatizací průmyslových provozů. Nejen co se týče návrhu nových výrobních technologií, ale i modernizace starších výrobních zařízení. Tak, jak se dynamicky vyvíjí a rozšiřuje robotizace ve výrobních procesech, rozvíjí se i podpůrné systémy pro tvorbu digitálních modelů pracoviště, linky nebo celých továren. Tvorba modelů urychluje fázi návrhu a má zásadní vliv na rychlé zprovoznění zařízení. Při návrhu a konstrukci modelů zařízení a vytváření simulací procesů využívají pracovníci společnosti DEL nástroje firmy Siemens, konkrétně „rodinu“ programů TECNOMATIX:

- NX – 3D modelář

- Plant Simulation – řešení logistických úloh

- Process Designer – vytváření robotických linek

- Process Simulate – simulace reálné funkce zařízení

- Process Simulate VR Analyze – aplikace virtuální reality

Proč aplikují tyto nástroje?

Výše uvedené nástroje umožňují vytvoření digitálního modelu (tzv. digitální dvojče) výrobního systému (pracoviště, linky, továrny) ještě před reálnou instalací a zprovozněním u zákazníka v návrhové fázi procesu. Digitální dvojče umožňuje vyzkoušet veškeré části výrobního systému jak po stránce mechanické (funkce zařízení, rozmístění, vzájemné kolize, dosahy, časy cyklu atd.), tak po stránce elektrické (zapojení, řízení, program, funkce, spotřeba energií atd.). Ve fázi realizace je tak software vyladěný s minimalizací rizik (poškození zařízení, bezpečnost práce).

Aplikací výše uvedených systémů lze dosáhnout:

- snížení nákladů na odstranění koncepčních chyb - ve fázi realizace mnohonásobně vyšší než náklady na odstranění stejné chyby ve fázi návrhu

- zkrácení času projektové přípravy výroby paralelním souběhem činností

- testování funkcí zařízení bez rizika poškození technologie nebo ohrožení zdraví obsluhy v případě chyby

- zkrácení doby testování díky možnosti provozovat virtuální technologii ve zrychleném režimu

- testování ergonomie pracoviště pomocí virtuální reality

- zaučování obsluhy (např. když linka ještě není v provozu) – zkrácení doby náběhu výroby – virtuální realita

Celkové zhodnocení implementace digitálních dvojčat do praxe

Výhody simulace procesů jsou jednoznačné a lze je shrnout do následujících bodů:

- optimalizace a zefektivnění výrobního procesu

- výrazné snížení rizik při vlastní realizaci

- snížení nákladů na dodávku zařízení

- zkrácení doby uvedení zařízení do provozu

- snížení výrobních ztrát zákazníka

Použití simulačních nástrojů při návrhu a tvorbě technologických linek jednoznačně přináší výrazný efekt pro konečného zákazníka. Jedná se především o snížení doby trvání projektu optimalizace výrobního procesu s dodržením všech zadaných parametrů linky a bezpečnostních norem.

Důsledky pro pracovníky

Použití prvků Průmyslu 4.0 v podmínkách výrobních provozů zredukuje namáhavé a rutinní činnosti, zvýší bezpečnost práce a usnadní a urychlí zaučení pracovníků výrobních linek. U mnoha pracovníků však bude zapotřebí změna jejich profesní kvalifikace, která si bude žádat flexibilní a adaptabilní zaměstnance.